深入了解澳阔防腐中温玻璃鳞片胶泥客户满意度高机械强度高脱硫塔玻璃鳞片胶泥产品,一部视频就够了,快来观看!

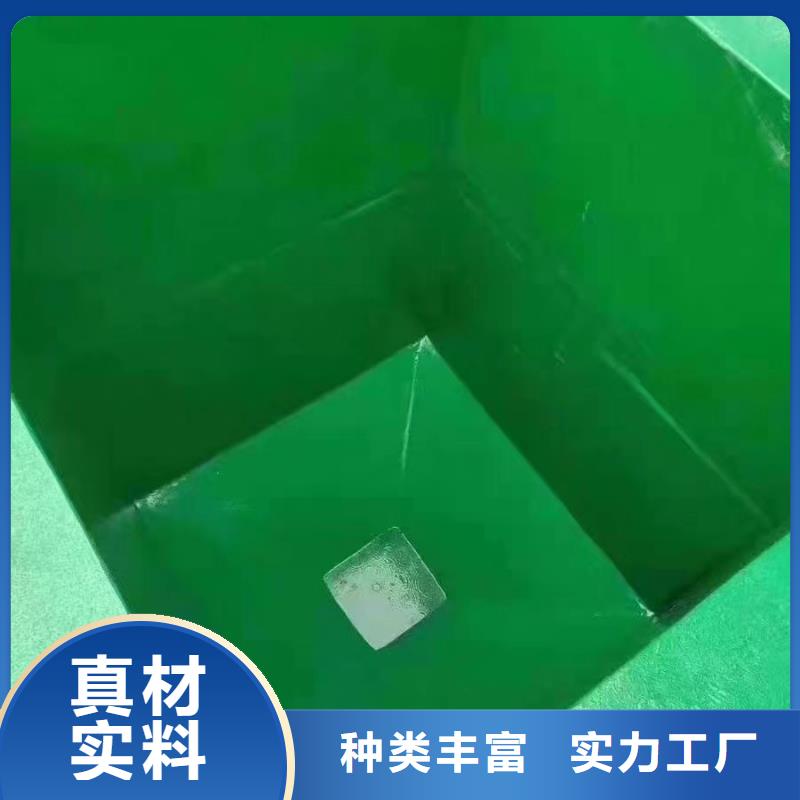

以下是:澳阔防腐中温玻璃鳞片胶泥客户满意度高机械强度高脱硫塔玻璃鳞片胶泥的图文介绍

河北张家口玻璃鳞片胶泥,玻璃鳞片胶泥及涂料(中温直销,库存充足,规格齐全,欢迎来电咨询,有,诚信至上,满足你的需求是澳阔防腐材料不懈的追求!

乙烯基玻璃鳞片胶泥以乙烯基树脂为基体,玻璃鳞片为增强材料,凭借其出色的耐腐蚀性、抗渗透性和良好的机械性能,在石油化工、电力、海洋工程等领域广泛应用。要充分发挥其性能优势,确保施工厚度均匀是关键环节。

一、乙烯基玻璃鳞片胶泥特性

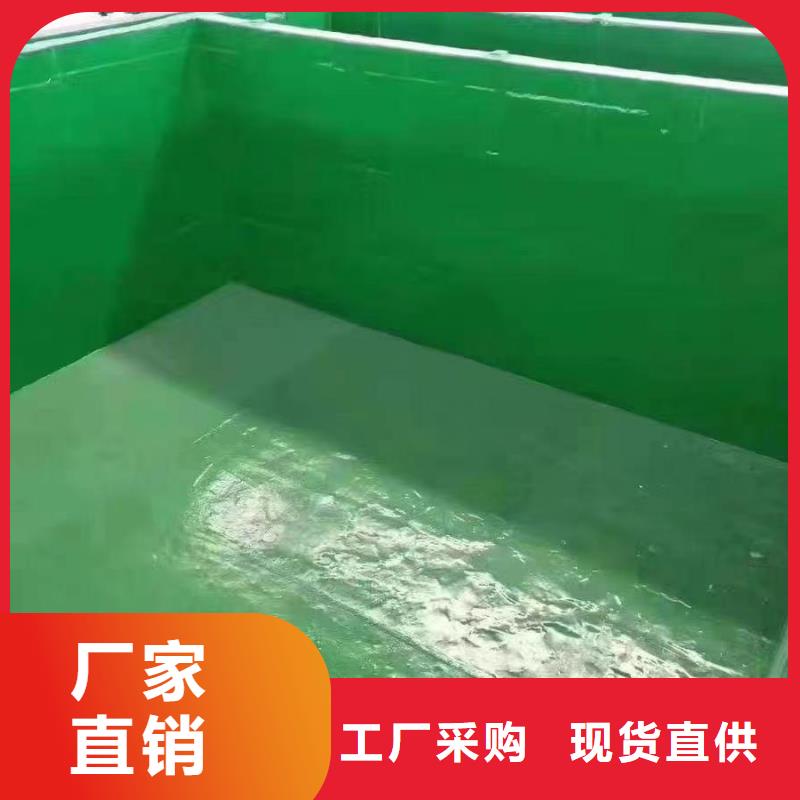

超强耐腐蚀性:乙烯基树脂化学结构稳定,对酸、碱、盐及多种有机溶剂耐受性强。玻璃鳞片在胶泥中平行重叠排列,形成致密屏障,大幅延长腐蚀介质渗透路径,有效抵御各类化学物质侵蚀。

高抗渗性:独特的鳞片结构使涂层渗透率极低,能有效阻止水、气体和液体渗透,在潮湿或有压力环境下,为设备提供可靠密封防护。

良好机械性能:兼具较高硬度和柔韧性,能承受一定外力冲击和摩擦,不易破裂、脱落,适应复杂工况下设备的防护需求。

二、施工前精细规划

(一)基层标记与控制点设置

严格依据设计要求,在基层表面进行精准标记。按照合适间距,如每平方米设置4-6个控制点,使用厚度标准块或金属丝固定在基层上,构建起清晰直观的厚度参照体系。由于乙烯基玻璃鳞片胶泥常用于强腐蚀环境,基层处理的好坏直接影响胶泥附着力和防护效果,因此标记和控制点设置务必精准。

(二)施工工具调试

对各类施工工具进行全面检查与精细调试。喷涂设备的喷枪需重点检查,确保喷头通畅无堵塞,压力调节装置灵敏精准,保证喷涂时出料稳定、均匀。刷涂和刮涂工具也要确保无损坏、变形,保证施工操作顺畅。

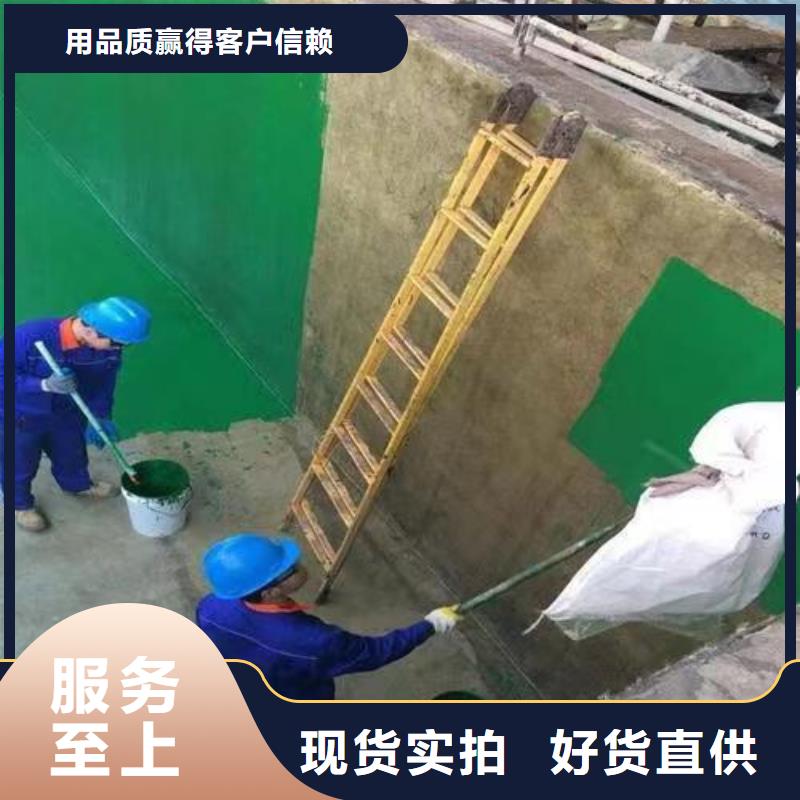

三、施工中规范操作

(一)刷涂要点

施工人员刷涂时,务必保持手法平稳、用力均匀,每次蘸取胶泥量误差控制在极小范围。同时,按照同一方向进行刷涂,减少因反复涂抹导致的厚度不均。刷涂过程中,要注意胶泥的流动性和触变性,避免出现流挂、漏刷等问题。

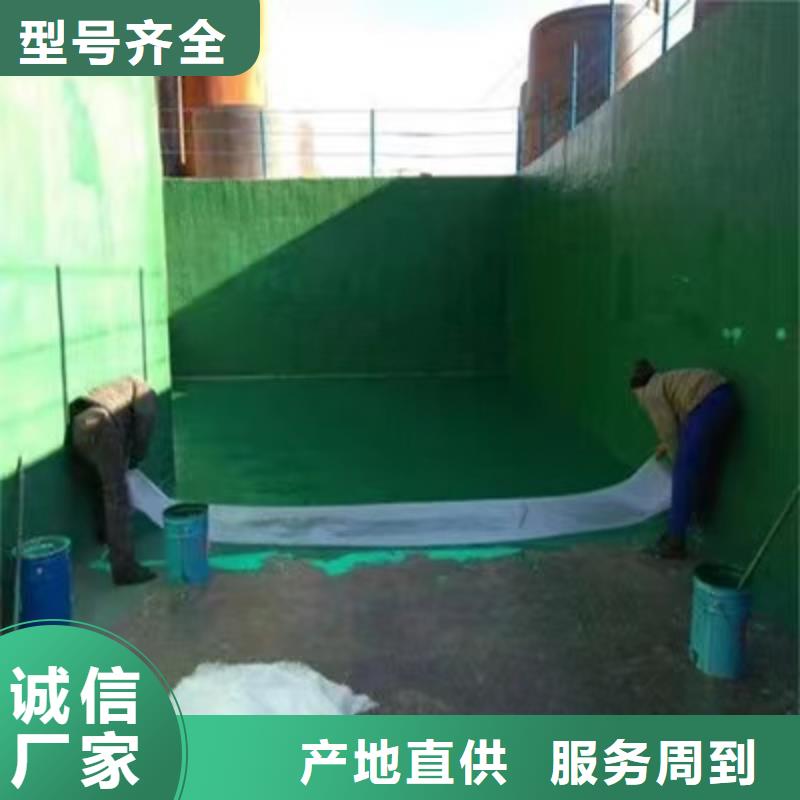

(二)刮涂技巧

刮刀与基层夹角稳定保持在45-60度,以匀速直线移动进行刮涂,每次刮涂的宽度和力度保持一致,确保每一遍刮涂的厚度均匀。刮涂时,要注意刮刀的清洁,避免杂物混入胶泥影响涂层质量。

(三)喷涂规范

喷枪与基层表面始终保持垂直,喷涂距离稳定控制在15-30厘米。喷枪移动速度均匀,每秒保持在30-60厘米。遵循先边缘后大面积的喷涂顺序,避免边缘和角落处因重复喷涂产生厚度差异。施工过程中,每隔一定施工面积,如5-10平方米,就使用测厚仪进行厚度检测,一旦发现偏差,立即调整施工参数和操作方式。由于乙烯基玻璃鳞片胶泥在喷涂过程中溶剂挥发较快,要注意施工环境的通风和温度、湿度控制,避免因环境因素影响涂层质量。

四、施工后严格检测与修补

(一)全面检测

施工完成后,运用专业测厚仪,按照均匀的网格布点方式,对整个涂层进行细致全面检测。布点密度保证每平方米不少于3-5个检测点,确保涂层厚度均匀符合设计要求。同时,还要对涂层的外观、附着力等进行检测,确保乙烯基玻璃鳞片胶泥的防护性能达标。

(二)精准修补

对于检测出厚度不达标的区域,详细记录位置和厚度偏差情况。根据偏差程度,采用合适的修补方式,如补涂或刮涂,直至该区域厚度与整体涂层一致,保障整个涂层厚度均匀。修补后,要对修补区域进行再次检测,确保修补效果。

玻璃鳞片胶泥的使用寿命受多种因素影响,一般在5到15年左右,以下是具体分析:

使用环境

化学腐蚀环境:若处于强酸碱等腐蚀性介质的环境中,如化工车间的废气排放烟道、电镀厂的废水处理池等,玻璃鳞片胶泥的耐腐蚀性能会受到严峻考验。如果腐蚀介质浓度高、接触时间长,会逐渐侵蚀胶泥,可能使使用寿命缩短至5-8年。而在一些腐蚀性较弱的环境,如普通工业厂房中偶尔有轻微酸碱雾气的区域,使用寿命可能达到10-12年。

温度环境:高温环境会加速玻璃鳞片胶泥的老化。在长期处于100℃以上的高温环境下,如某些高温窑炉的烟道,玻璃鳞片胶泥的树脂基体可能会出现热降解,导致性能下降,使用寿命可能只有5-7年。若使用环境温度在常温到60℃左右,如一般的污水处理厂的露天管道,胶泥的使用寿命则可能延长至8-12年。

湿度环境:高湿度环境容易使玻璃鳞片胶泥中的树脂发生水解反应,降低胶泥的粘结性能和整体强度。在湿度常年保持在80%以上的潮湿环境,如沿海地区的盐雾环境或潮湿的地下空间,玻璃鳞片胶泥的使用寿命可能在6-9年。在干燥环境中,其使用寿命则可能达到10-15年。

施工质量

基层处理:基层表面的清洁度、平整度和粗糙度对玻璃鳞片胶泥的附着力至关重要。若基层处理不当,存在油污、灰尘或不平整,胶泥与基层之间的粘结力不足,容易出现脱落、空鼓等问题,会严重缩短使用寿命,可能只有3-5年。

施工工艺:施工过程中的涂抹厚度、涂抹层数、固化时间等工艺参数控制不当,也会影响胶泥的性能。例如,涂抹厚度不均匀、固化时间不足,会导致胶泥内部存在应力集中或未完全固化的区域,在使用过程中容易出现开裂、剥落等现象,使使用寿命减少至5-8年。

材料质量

玻璃鳞片:玻璃鳞片的质量直接影响胶泥的性能。优质的玻璃鳞片具有良好的耐腐蚀性、尺寸均匀、分散性好,能有效阻挡腐蚀介质的渗透,可使胶泥的使用寿命达到10-15年。而质量差的玻璃鳞片可能存在杂质、尺寸偏差大、易破碎等问题,会降低胶泥的防护性能,使用寿命可能只有5-10年。

树脂基体:树脂的种类和质量决定了胶泥的粘结性、耐腐蚀性和耐老化性。高性能的树脂如乙烯基树脂,具有优异的耐化学腐蚀性和机械性能,使用这种树脂的玻璃鳞片胶泥使用寿命相对较长,可达10-15年。而使用普通树脂的胶泥,性能相对较差,使用寿命可能在5-10年。

为了延长玻璃鳞片胶泥的使用寿命,在施工前要选择质量合格的材料,严格按照施工规范进行基层处理和施工操作,在使用过程中要定期对防护层进行检查和维护,及时发现并处理出现的问题。

分享玻璃鳞片胶泥施工时的注意事项有哪些?玻璃鳞片胶泥的性能优势有哪些?玻璃鳞片胶泥的环保性能如何?

在工业生产的复杂战场,设备时刻面临着化学腐蚀、高温侵袭、物料磨损等挑战。一旦防护失效,设备损坏、生产停滞,经济损失难以估量。而澳阔防腐材料精心研制的玻璃鳞片胶泥,就像一位忠诚无畏的守护卫士,为工业设备铸造起坚不可摧的防护壁垒。

澳阔玻璃鳞片胶泥采用独特配方,耐腐蚀性极为出色。在浓度高达30%的硫酸溶液中浸泡30天,涂层毫无腐蚀迹象,在各类强酸强碱环境下都能稳定发挥防护作用。它的耐高温性能也十分突出,可承受200℃的高温,有效抵御热冲击,在高温工况下也能始终保持稳定。同时,面对物料的不断冲刷与摩擦,其耐磨性远超同类产品,确保设备长期正常运行。

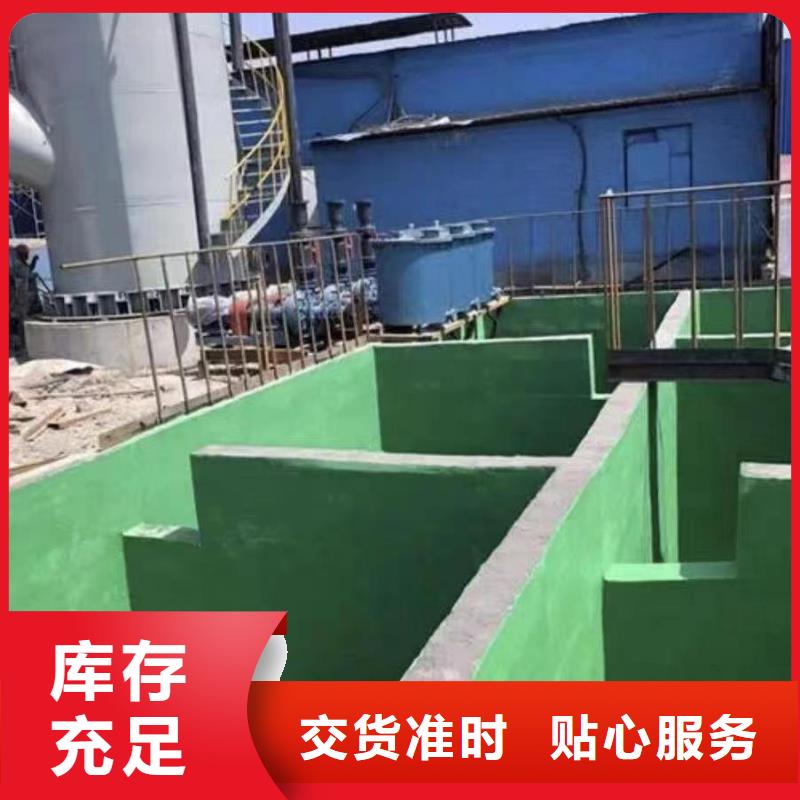

在实际应用中,无论是石油化工的储罐和管道,还是电力行业的烟道、脱硫塔,亦或是冶金领域的高炉、转炉,澳阔玻璃鳞片胶泥都能凭借可靠性能,为设备提供防护。众多行业的成功案例,是其品质的有力见证。

澳阔防腐材料构建了、无死角的质量管控体系,从源头严选优质原材料,生产过程中的每一道工序都接受严格检测,确保每一批产品都品质如一、稳定可靠。售后团队7×24小时待命,提供专业技术支持,快速响应并解决客户问题,让您全程无忧。

选择澳阔玻璃鳞片胶泥,就是选择安心、、持久的工业防护方案,让您的设备在复杂工况中稳如泰山,为您的生产经营注入强大动力。

04171.com

04171.com